改善提案

IMPROVEMENT

IMPROVEMENT

改善提案

日本一の知恵工場

当社は11年連続で1人当たり改善提案の報奨金額日本一となった経験があり、「日本一の知恵工場」と自負するほど改善提案が盛んで、ちょっとしたことや仕事以外の提案も積極的に採用しています。

「社員の知恵が会社を変える」、改善の積み重ねで当社は日々進化しています。

平成元年(創立4年目)は社員が100名以上でしたが、社員の知恵と工夫で現在は当時より多くの生産と販売を35名程度でこなしています。

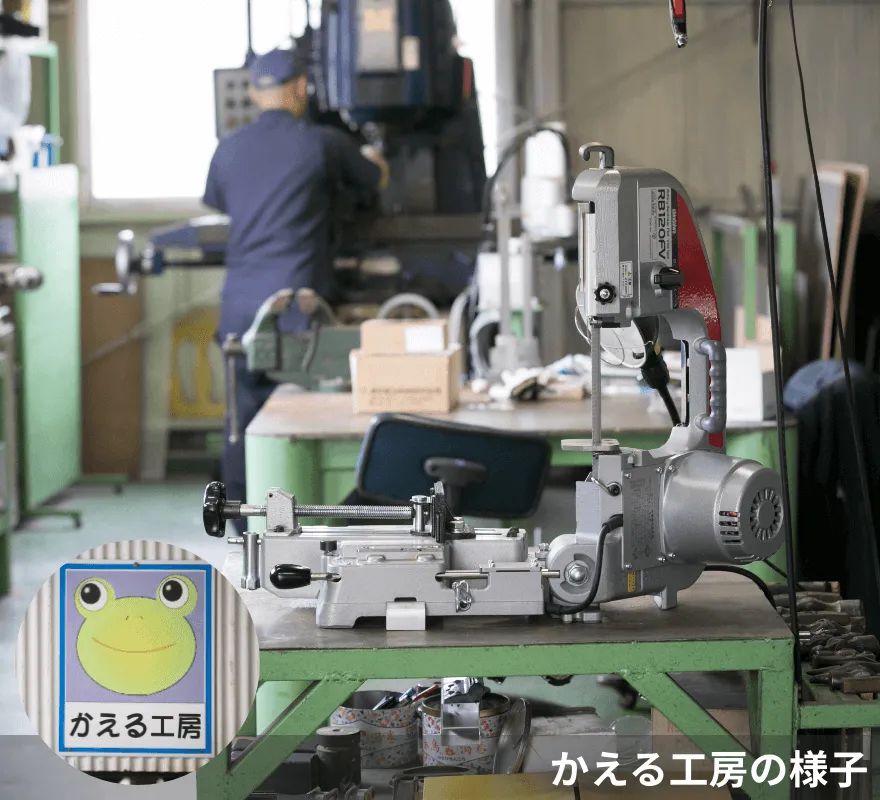

採用された提案は担当部門の社員により即実行されます。ほとんどのものは「かえる工房」と呼んでいる社内の場所で自作しています。 社員自らが、実際に現場で確認し、提案者と対話しながら、納得できるまで何度でも修正する。それがよりよい改善を生み出す原動力になっています。

CASE

改善事例

改善事例1 製造ラインの改善 アイデアで500万円のセンサーが不要に

改善前の問題点

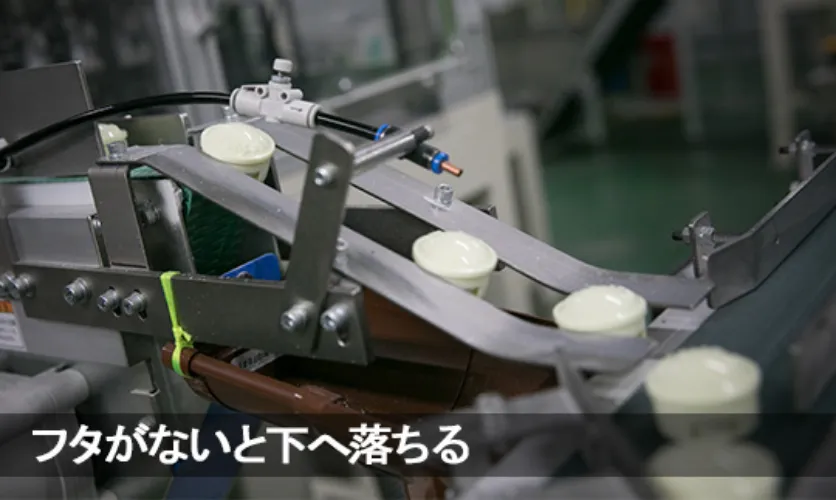

ゴキブリキャップのホウ酸だんごは、子供やペットが誤って食べないようにケースの中に入れてキャップで密閉しています。しかし、キャップがしっかり閉まっていないと安全性が損なわれ、後工程で不具合の原因にもなるので、以前は専門の検査員をおいて目視で確認していました。大切ですが単調な作業なので、自動化を検討しましたが、専門業者には高度なセンサー(500万円)が必要であるといわれました。

改善後

写真1-1のように、完成品を運ぶコンベアに、キャップの幅より狭く、ケースより広くした二枚の鉄板を渡す。製品が通過するとき、キャップがない製品は鉄板に引っかからず下に落ちる仕掛けです。この改善でセンサーなしでも自動で不良品を見つけることができるようになりました。さらにキャップのはまりがゆるい製品は、嵩が高くなるため、写真1-2のような平行板を渡すことで排除できました。

アイデアとたった数千円の費用で、1人分の作業の自動化と不良品の排除が可能に。

改善事例2 専用洗浄機 既製品を流用して安価に効率化

改善前の問題点

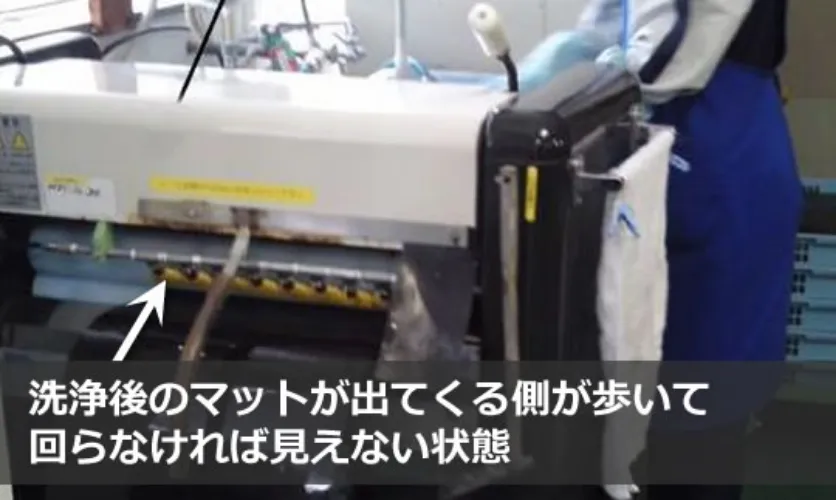

ゴキブリだんごの生産時に使用するマットに、製品残渣が付着するので、以前は1000枚近いマットを洗うために6人がかりで作業を行なっていました。しかも洗浄作業は工場外での作業があり、夏は暑く冬は寒いという厳しい環境でしたので誰もやりたがらない作業でした。

改善後

マットを洗う専用機が欲しいところでしたが、一から設計するとやはり100万円以上費用がかかる。そんな時一人の社員が、ガソリンスタンドでの洗車中、ふと、足置きマットの洗浄機を見てみてひらめきました。「これを改造すればいい!」早速、この機械を購入して、試行錯誤のテストを行いました。

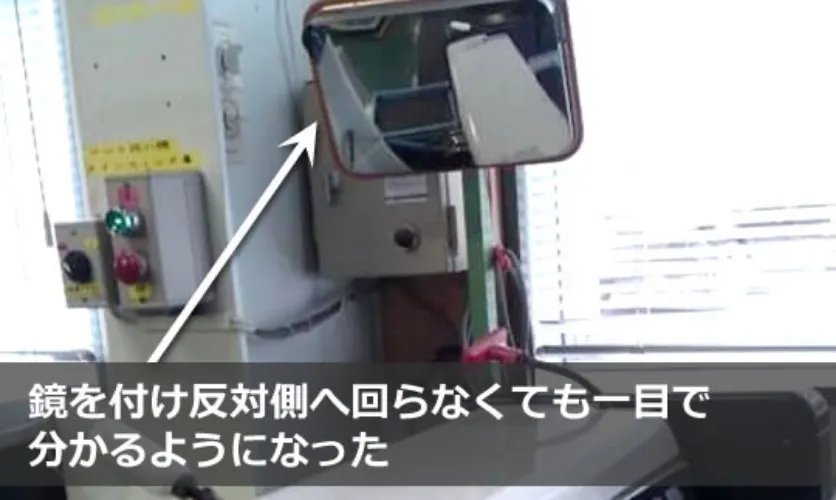

その結果、20万円以下の設備投資で従来6人分の仕事が、1人で半日でできるようになりました。(写真2-1参照)さらに、洗浄作業中の作業者から、洗浄機の反対側(洗浄後のマットが出る方向)が見にくいため、洗浄機の反対側が見えるように鏡を配置したことで、より作業がスムーズになりました。(写真2-2参照)すべて社員のアイデアのたまものです。

改善事例3 だんご成形機ベルト乾燥防止

改善前の問題点

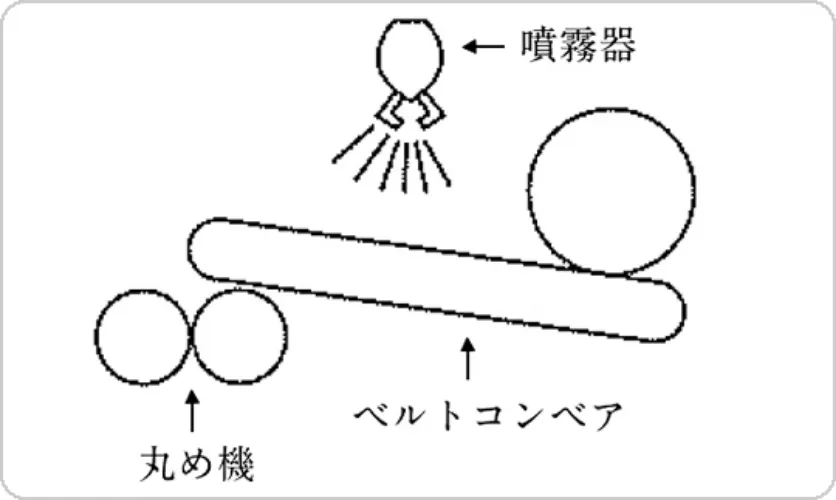

「ゴキブリキャップ」のだんご成形機にあるベルトコンベアとだんご丸め機は、室内が乾燥するとベルトやローラーに生地が付着してしまいます。そのため時々、ラインを止めてベルトやローラーに付着した、だんご生地を取り除いていました。そのたびに作業が止まり、再稼働する際には安定するまで不良ダンゴが作られてしまい作業効率を大幅に下げていました。

改善後

だんご成形機の上に噴霧器を取り付けて、機械周辺の湿度を上げて、ベルトおよびローラーの乾燥を少なくしました。その結果、ラインを止める回数が半減しました。数万円の設備投資とアイデアで、毎年数十万円のコストダウンと作業者のストレスが解消されました。

その他改善事例

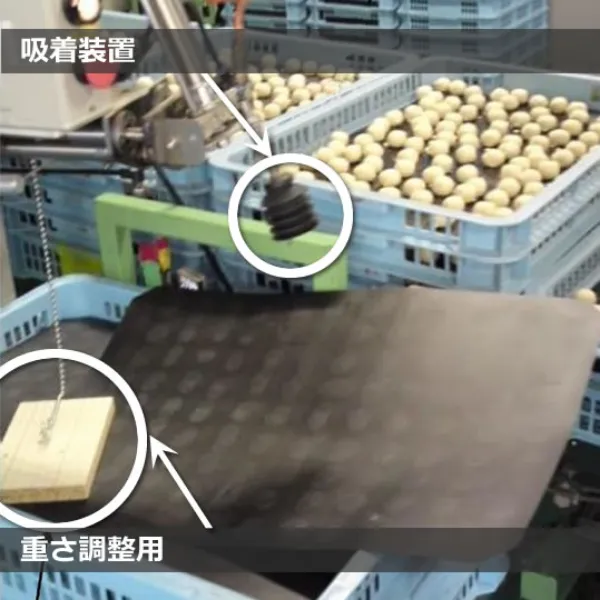

吸着装置

外注すれば100万円、かえる工房で作れば数万円

作業時マットを1枚ずつはがしにくかったのですが、自動吸着装置を設置することにより1枚ずつ取りやすい位置まで移動が可能になりました。

これらの改善の一部は、”儲かる「IE七つ道具」の活用術 “(藤井春雄著)に掲載されました。